3 沙鋼1#2500m3高爐爐缸

3.1 基本情況

1.Vu=2500m3;購(gòu)自德國(guó)蒂森克虜伯的二手設(shè)備沫浆,2004年3月16日投產(chǎn)掸犬。

2.爐缸直徑10.9m;爐喉直徑8.3m;爐缸高度4.42m;死鐵層高度2.203m;爐缸容積412.4m3党窜。

2個(gè)出鐵口(東簇爆、西):28個(gè)風(fēng)口召烂。

4.全爐13層冷卻壁厚骗。1層(40)和2赡译、3層(38)低鉻鑄鐵共啃、光面;風(fēng)口帶球墨鑄鐵居扒、光面;5~8層銅壁;9~12層球墨鑲磚;13層球墨倒扣挑秉、光面。爐底水冷苔货。

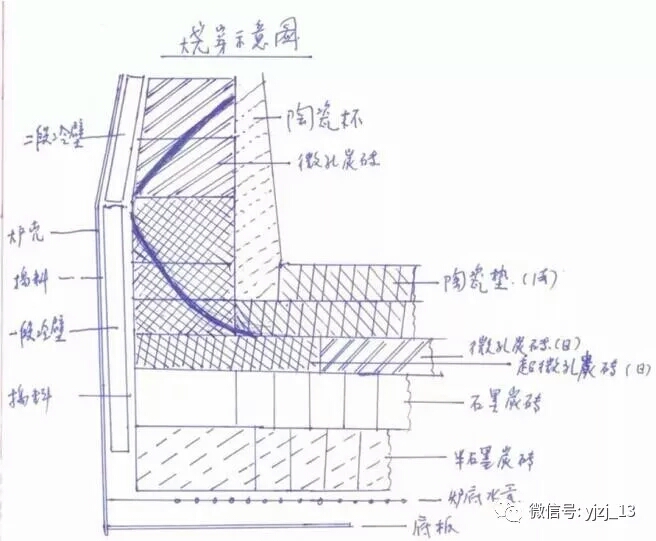

5.爐襯犀概。

(1)爐底立砌2層國(guó)產(chǎn)炭磚,每層600mm;下層半石墨夜惭,上層石墨;第三層平砌一層日本產(chǎn)微孔炭磚姻灶,400mm;再上為法國(guó)陶瓷墊,兩層各400mm;

(2)爐缸環(huán)砌11層炭磚诈茧。1~4層超微孔炭磚(日本);5~9為日本產(chǎn)微孔炭磚;11~12層為國(guó)產(chǎn)炭磚;

(3)鐵口區(qū)為日本超微孔組合炭磚;

(4)炭磚與冷卻壁間為碳素?fù)v料产喉,60mm;

(5)風(fēng)口區(qū)采用剛玉莫來(lái)石大塊組合磚;

(6)爐缸內(nèi)襯陶瓷杯。

6.冷卻系統(tǒng)采用軟水密閉循環(huán)敢会。

7.燒穿處炭磚原厚度為1104mm曾沈,搗料厚度60mm。

8.爐缸熱電偶大部分已損壞鸥昏。

3.2 事故說(shuō)明

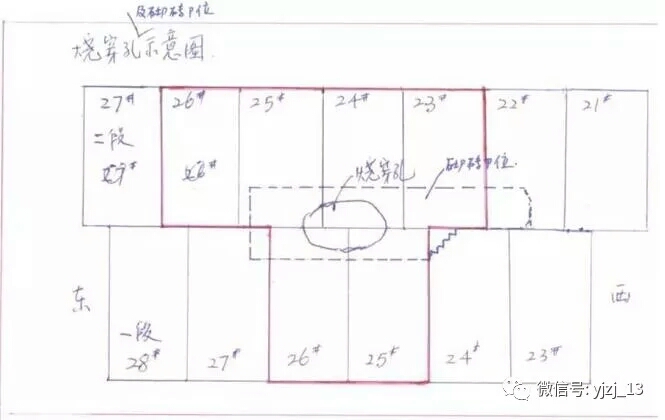

2010年8月20日晚20:08塞俱,沙鋼1#2500m3高爐爐缸燒穿。燒穿位置在19#風(fēng)口正下方(西鐵口正上方是15#風(fēng)口)吏垮,與西鐵口夾角51.43?;水平位置距鐵口中心線1.6m;1和2層冷卻壁之間障涯。最終燒壞的冷卻壁有1層25#、26#膳汪,2層23#唯蝶、24#、25#遗嗽。破損孔洞呈橢圓形粘我,橫向約700mm,縱向約500mm痹换。燒穿后當(dāng)即休風(fēng)征字。從爐內(nèi)流出渣鐵約350t,并噴出焦炭晴音。噴出物在爐臺(tái)引起大火柔纵,燒壞電纜等設(shè)備,幸無(wú)人員受傷锤躁。燒穿前,東鐵口于20:06打開(kāi),流鐵約100t系羞。燒穿時(shí)郭计,正常料線,休風(fēng)后料線約8m椒振,向燒穿方向傾斜昭伸。

3.3 爐缸解剖情況

休風(fēng)后拆下一段25#、26#澎迎,二段23#庐杨、24#、25#夹供、26#灵份,6塊冷卻壁及相應(yīng)的爐殼。扒出燒穿口內(nèi)側(cè)爐料哮洽,以求清出殘存炭磚平面填渠,便于砌筑新磚。清理發(fā)現(xiàn)殘破口內(nèi)存在多量未熔化鸟辅、但已熔結(jié)在一起的燒結(jié)礦和球團(tuán)礦氛什,說(shuō)明有軟熔帶以上的爐料下落到死鐵層。殘鐵口向右(順時(shí)針)約1.5m匪凉,向左逆時(shí)針枪眉,即向西鐵口方向約3米;向上下各300mm的大面積內(nèi)已完全或基本沒(méi)有炭磚。最后向下拆到環(huán)砌炭磚第三層上平面和六層炭磚下平面再层,上下各有400~560mm炭磚瑰谜。第四和五層向右拆到二段第26#冷卻壁內(nèi)面約0.5m處,發(fā)現(xiàn)炭磚約300mm树绩,向左側(cè)直到二段22#冷卻壁內(nèi)面800mm處才發(fā)現(xiàn)有炭磚萨脑,而且厚度只有50~100mm,連同60mm厚的炭素?fù)v料饺饭,最薄處只有150mm渤早。而且向高爐半徑方向存在高鈦物質(zhì),繼續(xù)清理十分困難瘫俊。

縱剖示意圖

鐵口位置示意圖

3.4 燒穿原因

遠(yuǎn)因分析

1#高爐設(shè)計(jì)壽命15年鹊杖,實(shí)際使用6年5個(gè)月。壽命較短的原因:

(1)1#高爐是沙鋼第1座大型高爐扛芽,投產(chǎn)初期缺乏經(jīng)驗(yàn)骂蓖,爐況不順,事故頻繁川尖,經(jīng)常用錳礦洗爐登下。加上煉鋼事故多發(fā),高爐頻繁休風(fēng),04被芳、05年休風(fēng)率高達(dá)5~9%;

(2)04缰贝、05、08年由于操作制度不佳畔濒,焦炭質(zhì)量低下等原因剩晴,風(fēng)口大量破損。05年3月最嚴(yán)重時(shí)侵状,一個(gè)班壞風(fēng)口14個(gè);08年因焦炭質(zhì)量下降赞弥,3座高爐共壞風(fēng)口400多個(gè)。大量水流入爐缸趣兄,對(duì)炭磚的破壞作用嚴(yán)重;

(3)長(zhǎng)期Zn負(fù)荷高绽左。08年前(含08年),片面理解循環(huán)經(jīng)濟(jì)诽俯, Zn負(fù)荷2~2.5kg/t妇菱,改善后仍達(dá)到1.3kg/t左右,爐襯上漲暴区,中缸嚴(yán)重上翹闯团,對(duì)炭磚壽命極不利;堿負(fù)荷偏高;

(4)鐵口少。國(guó)內(nèi)外很少2500m3等級(jí)高爐只有2個(gè)鐵口仙粱。每個(gè)鐵口流鐵量較3個(gè)鐵口增加50%(生產(chǎn)期間共出鐵26404次房交,每個(gè)鐵口13202次),增加了鐵口周圍爐襯的侵蝕速度;

(5)較多時(shí)間焦炭質(zhì)量不佳伐割,爐缸中心焦柱透液性低候味,加劇鐵水環(huán)流對(duì)爐襯炭磚的侵蝕;

(6)鐵口長(zhǎng)期深度不足,據(jù)研究隔心,對(duì)鐵口兩旁30~60?內(nèi)的炭磚十分不利;

(7)水量不足白群,設(shè)計(jì)水量3200t/∮不簦扣除爐底冷卻后帜慢,爐體冷卻用水量只有2800t左右。較國(guó)內(nèi)同類高爐低;

(8)設(shè)計(jì)產(chǎn)量630萬(wàn)t/年唯卖,09年產(chǎn)680萬(wàn)t粱玲,特別是2010年在護(hù)爐情況下,強(qiáng)度未減拜轨。

近因分析

(1)09年10月HATCH公司無(wú)損檢測(cè)結(jié)論抽减,爐缸最薄處炭磚厚 度仍>600mm,有一定誤導(dǎo)作用橄碾,對(duì)護(hù)爐力度卵沉、壓漿決策起負(fù)面影響;

(2)在炭磚過(guò)薄的情況下颠锉,熱面壓漿壓力過(guò)高,疑將殘磚推向爐內(nèi)偎箫。這從壓漿后7#風(fēng)口全黑(估計(jì)所壓漿料沿殘磚內(nèi)側(cè)上到風(fēng)口)木柬,在風(fēng)口發(fā)黑后9小時(shí)燒穿以及燒穿口內(nèi)大面積已無(wú)殘存炭磚可以證明(如為熔損皆串,破損口應(yīng)呈喇叭形淹办,不應(yīng)大面積無(wú)磚)。

4 陽(yáng)春1250m3高爐滲鐵事故

4.1 基本情況

爐容1250m3恶复,爐缸為碳磚+陶瓷杯砌體怜森,聯(lián)合軟水閉環(huán)冷卻。2009年12月25日點(diǎn)火開(kāi)爐谤牡,最大利用系數(shù)2.43t/m3*d副硅,2010年1月11日爐缸環(huán)碳溫度升高迅速,5月11日開(kāi)始灌漿翅萤,溫度稍微有下降恐疲,6月7日,溫度持續(xù)升高套么。

4.2 事故經(jīng)過(guò)

8月4日計(jì)劃休風(fēng)壓漿培己,壓漿量2.5t。

8月4日20:05胚泌,1#鐵口左下側(cè)5#冷卻壁右側(cè)灌漿孔壓漿時(shí)放炮省咨,沖開(kāi)20個(gè)堵泥風(fēng)口,噴出紅焦玷室,火苗持續(xù)10s左右零蓉。

8月5日3:18復(fù)風(fēng),未灌漿孔關(guān)閉閥門穷缤。

8月7日7:40敌蜂,5#冷卻壁28#水管水溫差突升到2.5℃,爐皮發(fā)紅津肛,溫度達(dá)到500℃章喉,9:58出完鐵休風(fēng)、涼爐快耿。

5#冷卻壁關(guān)閉壓漿孔被鐵凝死囊陡,割下發(fā)紅爐皮,開(kāi)孔冷卻壁流鐵70t掀亥,1#鐵口左側(cè)9-57#撞反、9-58#碳磚縫隙達(dá)到70 mm,9層55#搪花、56#遏片、57#及58#四塊碳磚后900mm碳磚碎裂嘹害,9-55#磚后部向左側(cè)移動(dòng)了100mm。

8月16日1:01復(fù)風(fēng)生產(chǎn)吮便。

4.3 原因分析

1.碳磚縫隙達(dá)70mm笔呀,環(huán)碳90mm環(huán)裂,后部900mm碎裂髓需,碳磚在施工過(guò)程堆在火車站就嚴(yán)重變形许师,鉆鐵都說(shuō)明碳磚質(zhì)量過(guò)低(收縮與未焙燒)。

2.開(kāi)爐半月碳磚冷面600mm溫度過(guò)高僚匆,說(shuō)明有熱阻層過(guò)大微渠,碳末搗料質(zhì)量與施工質(zhì)量未過(guò)關(guān)。

3.灌漿方法咧擂、材質(zhì)不當(dāng)逞盆,造成放炮,對(duì)滲鐵與燒穿起到推波助瀾作用松申。

5 美鋼聯(lián)GARY煉鐵廠14#高爐爐缸燒出

5.1 基本情況

美鋼聯(lián)是綜合性的鋼鐵生產(chǎn)企業(yè)云芦,職工4.9萬(wàn)人,生產(chǎn)經(jīng)營(yíng)主要在美國(guó)贸桶,加拿大和中歐舅逸,年生產(chǎn)鋼3170萬(wàn)噸,總部設(shè)在匹茲堡刨啸。公司主要生產(chǎn)高附加值鋼板和鋼管制品堡赔,用于汽車,家電设联,集裝箱善已,工業(yè)機(jī)械,建筑离例,石油和天然氣工業(yè)换团。受金融危機(jī)影響現(xiàn)生產(chǎn)能力只開(kāi)動(dòng)38%,并且大幅裁員宫蛆。

GARY煉鐵廠有三座3000--4000立高爐艘包,燒穿的為14#高爐,有效容積3668m3耀盗,06年一月投產(chǎn)想虎,09年4月19日燒穿。淌渣鐵0.8T叛拷,無(wú)人員傷害舌厨。

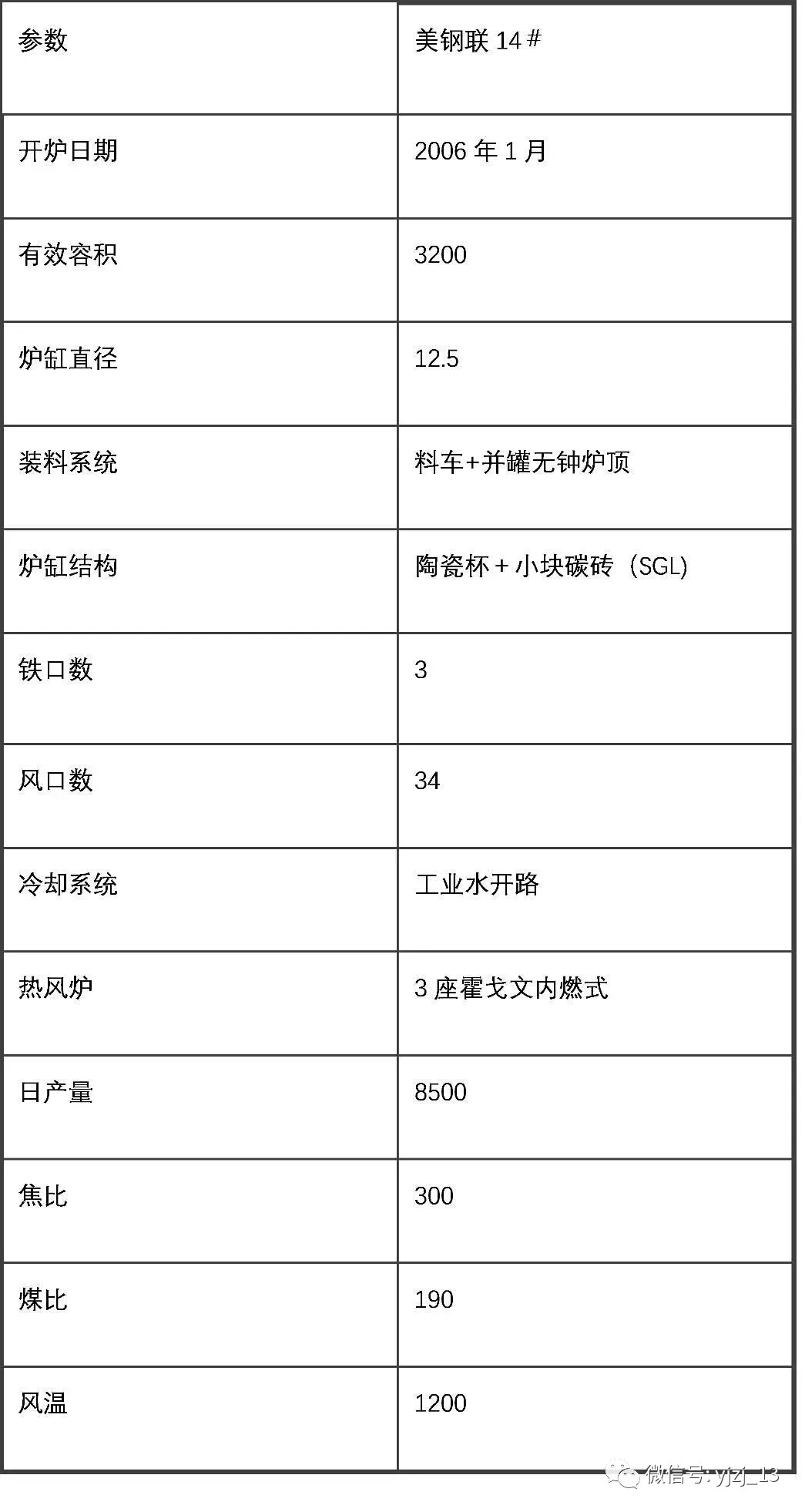

高爐設(shè)計(jì)參數(shù)

原料條件

燃料情況

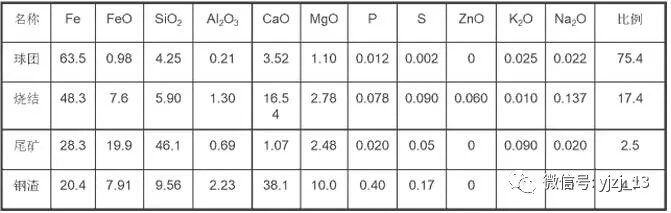

高爐結(jié)構(gòu)

爐底碳磚第1-2層滿鋪石墨碳磚,厚度152㎜;第3-4層普通碳磚,厚度500㎜;第5層微孔碳磚,厚度500㎜忿薇,第5層上面砌筑1層457㎜高鋁質(zhì)陶瓷墊裙椭。爐缸環(huán)形碳磚30層小塊碳磚躏哩,外側(cè)為石墨碳磚,內(nèi)側(cè)為超微孔碳磚;之上為8層大塊碳磚揉燃,外側(cè)為石墨碳磚扫尺,內(nèi)側(cè)為微孔碳磚,側(cè)壁厚度1414㎜炊汤,碳磚技術(shù)指標(biāo)都非常好正驻,爐缸最內(nèi)側(cè)為陶瓷杯,厚度400㎜;鐵口和風(fēng)口區(qū)域?yàn)槭u婿崭。爐缸檢測(cè)電偶8層拨拓,同一檢測(cè)位置有3支電偶肴颊,插入深度分別為102氓栈、305(406)、508(584)婿着,每層圓周方向檢測(cè)點(diǎn)15個(gè)授瘦、45支電偶,并在鐵口區(qū)域進(jìn)行密集分布竟宋。

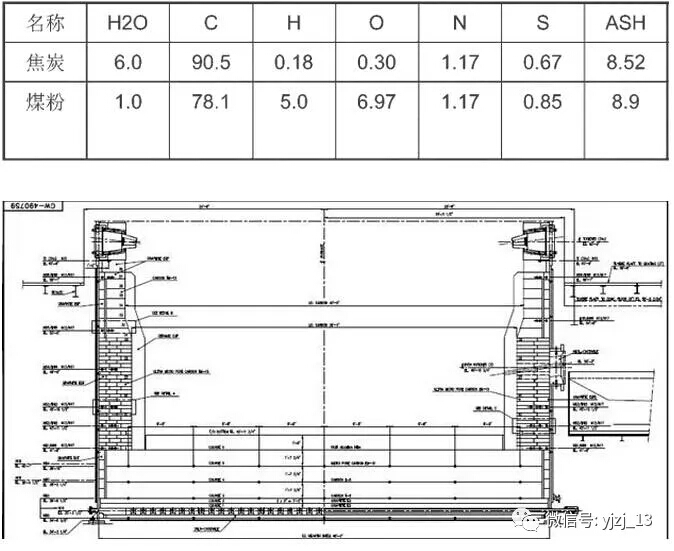

5.2 燒穿情況

燒穿位置在3-4段冷卻壁之間提完,32-33號(hào)風(fēng)口下方,距離1號(hào)鐵口左側(cè)1800㎜左右丘侠。偏下方800 ㎜徒欣。爐缸無(wú)冷卻壁,冷卻方式為爐皮外加冷卻水套蜗字,總水量450立打肝。

燒出位置

燒出位置及冷卻壁

5.3 燒出原因

1、爐缸設(shè)計(jì)水量小挪捕,冷卻能力不足粗梭,是燒穿的主要原因。14#高爐爐缸冷卻形式级零,沒(méi)有冷卻壁而是在爐皮外安裝冷卻水套断医,冷卻水量450M3,實(shí)際熱流強(qiáng)度達(dá)14Kw奏纪,遠(yuǎn)高于我們小于10Kw的標(biāo)準(zhǔn)鉴嗤,并且冷卻水套的換熱面積小于冷卻壁換熱面積20%。這樣導(dǎo)致鐵水1150℃的凝固線一直在炭磚中序调,使炭磚受到侵蝕醉锅。并且沒(méi)有局部的水溫差監(jiān)測(cè)。

2炕置、在施工過(guò)程中爐缸炭磚砌筑不合理荣挨。

爐缸炭磚上男韧、下層砌筑和門磚在圓周同一方向,導(dǎo)致上下層磚縫聯(lián)通默垄,形成貫穿縫此虑,很容易鐵水侵入。

重新砌筑

3口锭、陶瓷杯與炭磚之間的膨脹縫28mm朦前,用剛玉澆筑料,鞍鋼高爐陶瓷杯與炭磚之間的膨脹縫80mm鹃操,用碳素?fù)v打料韭寸,由于膨脹縫太小陶瓷杯膨脹損壞炭磚。

4荆隘、檢測(cè)電偶少恩伺,離燒穿部位最近的電偶距離3.2M。

5椰拒、三個(gè)鐵口布置在146度夾角內(nèi)晶渠,鐵口深度 2.4M,長(zhǎng)期淺鐵口操作燃观,導(dǎo)致鐵口區(qū)域環(huán)流侵蝕嚴(yán)重褒脯。

6、發(fā)現(xiàn)爐缸溫度升高后缆毁,釩鈦礦使用量小番川,鐵水含鈦0.063%,我們控制的最小量是0.080%脊框,上限是0.200%颁督,沒(méi)有起到護(hù)爐的效果。

5.4 整改措施

1缚陷、提高冷卻水量至1250 m3/min适篙,控制熱流強(qiáng)度小于6000w/㎡。

2箫爷、提高釩鈦礦使用量使鐵水含鈦0.080%以上嚷节,并根據(jù)爐缸溫度變化進(jìn)行調(diào)整

3、在爐皮上增加電偶監(jiān)測(cè)和單段水溫差檢測(cè)虎锚。并建議聘請(qǐng)加拿大HATCH公司或國(guó)內(nèi)相關(guān)專業(yè)公司進(jìn)行在線爐缸測(cè)厚和計(jì)算硫痰。

4、爐皮灌漿窜护,采用小于400℃不固化的炭質(zhì)灌漿料效斑,實(shí)現(xiàn)同孔多次使用。事故前的灌漿料在200℃便固化柱徙,不能同孔多次使用缓屠,很難找灌漿的位置奇昙。

5、通過(guò)提高炮泥質(zhì)量敌完,增加風(fēng)口長(zhǎng)度储耐,來(lái)增加鐵口深度至3.0M左右。由于其液壓炮泥缸容積只有190升滨溉,我們的泥缸容積210升什湘,必須通過(guò)改善炮泥質(zhì)量和調(diào)節(jié)送風(fēng)制度來(lái)禰補(bǔ)。

6 總結(jié)

高爐爐缸安全按照目前的情況發(fā)展下去有集中爆發(fā)的危機(jī)晦攒,因此闽撤,從操作層面和監(jiān)測(cè)層面,廣大煉鐵同行應(yīng)引起重視脯颜。建議在入爐堿金屬控制哟旗、爐缸熱流強(qiáng)度監(jiān)控、出鐵操作等方面進(jìn)行強(qiáng)化伐脖,以降低爐缸發(fā)生危險(xiǎn)的風(fēng)險(xiǎn)热幔。

來(lái)源:冶金之家