材料的疲勞強度對各種外在因素和內在因素都極為敏感根灯。外在因素包括零件的形狀和尺寸硕蛹、表面光潔度及使用條件等秕豫,內在因素包括材料本身的成分,組織狀態(tài)霎褐、純凈度和殘余應力等址愿。這些因素的細微變化,均會造成材料疲勞性能的波動甚至大幅度變化冻璃。

各種因素對疲勞強度的影響是疲勞研究的重要方面响谓,這種研究將為零件合理的結構設計、以及正確選擇材料和合理制訂各種冷熱加工工藝提供依據(jù)省艳,以保證零件具有高的疲勞性能娘纷。

1 應力集中的影響

常規(guī)所講的疲勞強度,都是用精心加工的光滑試樣測得的跋炕,然而赖晶,實際機械零件都不可避免地存在著不同形式的缺口,如臺階辐烂、鍵槽遏插、螺紋和油孔等。這些缺口的存在造成應力集中纠修,使缺口根部的最大實際應力遠大于零件所承受的名義應力胳嘲,零件的疲勞破壞往往從這里開始。

理論應力集中系數(shù)Kt:在理想的彈性條件下分瘾,由彈性理論求得的胎围,缺口根部的最大實際應力與名義應力的比值。

有效應力集中系數(shù)(或疲勞應力集中系數(shù))Kf:光滑試樣的疲勞極限σ-1與缺口試樣疲勞極限σ-1n的比值德召。

有效應力集中系數(shù)不僅受構件尺寸和形狀的影響白魂,而且受材料的物理性質、加工上岗、熱處理等多種因素的影響福荸。

有效應力集中系數(shù)隨著缺口尖銳程度的增加而增加,但通常小于理論應力集中系數(shù)肴掷。

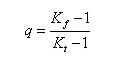

疲勞缺口敏感度系數(shù)q:疲勞缺口敏感度系數(shù)表示材料對疲勞缺口的敏感程度敬锐,由下式計算。

q的數(shù)據(jù)范圍是0-1呆瞻,q值越小台夺,表征材料對缺口越不敏感。試驗表明痴脾,q并非純粹是材料常數(shù)颤介,它仍然和缺口尺寸有關,只有當缺口半徑大于一定值后,q值才基本與缺口無關滚朵,而且對于不同材料或處理狀態(tài)冤灾,此半徑值也不同。

2 尺寸因素的影響

由于材料本身組織的不均勻性以及內部缺陷的存在辕近,尺寸增加造成材料破壞概率的增加韵吨,從而降低材料的疲勞極限。尺寸效應的存在移宅,是把試驗室小試樣測得的疲勞數(shù)據(jù)運用于大尺寸實際零件中的一個重要問題归粉,由于不可能把實際尺寸的零件上存在的應力集中、應力梯度等完全相似地在小試樣上再現(xiàn)出來吞杭,從而造成試驗室結果與某些具體零件疲勞破壞之間的互相脫節(jié)盏浇。

3 表面加工狀態(tài)的影響

機加工的表面總存在著高低不平的加工痕跡,這些痕跡就相當于微小缺口芽狗,在材料表面造成應力集中,從而降低材料的疲勞強度痒蓬。試驗表明童擎,對于鋼和鋁合金,粗糙的加工(粗車)與縱向精拋光相比攻晒,疲勞極限要降低10%-20%甚至更多顾复。材料的強度越高,則對表面光潔度越敏感鲁捏。

4 加載經歷的影響

實際上沒有任何零件是在絕對恒定的應力幅條件下工作芯砸,材料實際工作中的超載和次載都會對材料的疲勞極限產生影響,試驗表明给梅,材料普遍存在著超載損傷和次載鍛煉現(xiàn)象假丧。

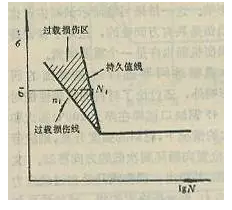

所謂超載損傷是指材料在高于疲勞極限的載荷下運行達到一定周次后,將造成材料疲勞極限的下降动羽。超載越高包帚,造成損傷所需的周次越短,如圖1所示运吓。

圖1 損傷線

事實上渴邦,在一定條件下,少量次數(shù)的超載不僅不會對材料造成損傷拘哨,由于形變強化谋梭、裂紋尖端鈍化以及殘余壓應力的作用,還會對材料造成強化倦青,從而提高材料的疲勞極限瓮床。因此,應對超載損傷的概念進行一些補充和修正。

所謂次載鍛煉是指材料在低于疲勞極限但高于某一限值的應力水平下運行一定周次后纤垂,造成材料疲勞極限升高的現(xiàn)象矾策。次載鍛煉的效果和材料本身的性能有關,塑性好的材料峭沦,一般來說鍛煉周期要長些贾虽,鍛煉應力要高些方能見效。

5 化學成分的影響

材料的疲勞強度與抗拉強度在一定條件下存在著較密切的關系吼鱼,因此蓬豁,在一定條件下凡能提高抗拉強度的合金元素,均可提高材料的疲勞強度菇肃。比較而言地粪,碳是影響材料強度的最主要因素。而一些在鋼中形成夾雜物的雜質元素則對疲勞強度產生不利影響琐谤。

6 熱處理和顯微組織的影響

不同的熱處理狀態(tài)會得到不同的顯微組織蟆技,因此,熱處理對疲勞強度的影響斗忌,實質上就是顯微組織的影響质礼。同一成份的材料,由于熱處理不同织阳,雖然可以得到相同的靜強度眶蕉,但由于組織的不同,疲勞強度可在相當大的范圍內變化唧躲。

在相同的強度水平時造挽,片狀珠光體的疲勞強度明顯要低于粒狀珠光體。同是粒狀珠光體弄痹,其滲碳體顆粒越細小饭入,則疲勞強度越高。

顯微組織對材料疲勞性能的影響界酒,除了和各種組織本身的機械性能特性有關外圣拄,還和晶粒度以及復合組織中組織的分布特征有關。細化晶粱傩溃可提高材料的疲勞強度庇谆。

7 夾雜物的影響

夾雜物本身或由它而產生的孔洞相當于微小缺口,在交變載荷作用下將產生應力集中和應變集中凭疮,成為疲勞斷裂的裂紋源饭耳,對材料的疲勞性能造成不良影響。夾雜物對疲勞強度的影響不僅取決于夾雜物的種類执解、性質寞肖、形狀纲酗、大小、數(shù)量和分布新蟆,而且還取決于材料的強度水平以及外加應力水平及狀態(tài)等因素觅赊。

不同類型的夾雜物其機械和物理性能不同,和母材性能之間的差異不同琼稻,對疲勞性能的影響也不同吮螺。一般說來,易變形的塑性夾雜物(如硫化物)對鋼的疲勞性能影響較小帕翻,而脆性夾雜物(如氧化物鸠补、硅酸鹽等)則有較大的危害。

比基體膨脹系數(shù)大的夾雜物(如硫化物)因在基體中產生壓應力而影響小嘀掸,而比基體膨脹系數(shù)小的夾雜物(如氧化鋁等)因在基體中產生拉應力而影響大紫岩。

夾雜物與母材結合的緊密程度也會影響疲勞強度。硫化物易于變形睬塌,和母材結合緊密泉蝌,而氧化物易于脫離母材,造成應力集中揩晴。由此可知梨与,從夾雜物的類型來說,硫化物的影響較小文狱,而氧化物、氮化物和硅酸鹽等則是危害較大的缘挽。

不同加載條件下瞄崇,夾雜物對材料疲勞性能的影響也不同,在高載條件下壕曼,無論有沒有夾雜物的存在苏研,外加載荷均足以使材料產生塑性流變,夾雜物的影響較小腮郊,而在材料的疲勞極限應力范圍摹蘑,夾雜物的存在造成局部應變集中成為塑性變形的控制因素,從而強烈地影響材料的疲勞強度轧飞。也就是說衅鹿,夾雜物的存在主要是影響材料的疲勞極限,對高應力條件下的疲勞強度影響不明顯过咬。

材料的純凈度是由熔煉工藝過程決定的大渤,因此,采用凈化冶煉方法(如真空熔煉掸绞、真空除氣和電渣重熔等)均可有效降低鋼中的雜質含量泵三,改善材料的疲勞性能。

8 表面性能變化及殘余應力的影響

表面狀態(tài)的影響除前已提及的表面光潔度外,還包括表層機械性能的變化及殘余應力對疲勞強度的影響烫幕。表層機械性能的變化可以是表層化學成分和組織不同所引起俺抽,也可以是表層因形變強化而引起。

滲碳较曼、氮化和碳氮共滲等表面熱處理除了可以增加零件的耐磨性之外磷斧,還是提高零件疲勞強度,特別是提高耐腐蝕疲勞和咬蝕的一種有效手段诗芜⊥ィ

表面化學熱處理對疲勞強度的影響主要取決于加載方式、滲層中的碳氮濃度伏恐、表面硬度及梯度孩哑、表面硬度與心部硬度之比、層深以及表面處理所形成的殘余壓應力的大小和分布等因素翠桦。大量試驗表明横蜒,只要是先加工缺口后經化學熱處理,則一般說來缺口越尖銳销凑,疲勞強度的提高也越多丛晌。

不同的加載方式下,表面處理對疲勞性能的影響也不同斗幼。軸向加載時澎蛛,由于不存在應力沿層深分布不均的現(xiàn)象,表層和層下的應力相同蜕窿。在這種情況下谋逻,表面處理只能改善表面層的疲勞性能,由于心部材料未得到強化桐经,因而疲勞強度的提高有限毁兆。在彎曲和扭轉條件下,應力的分布集中于表層阴挣,表面處理形成的殘余應力和這種外加應力疊加气堕,使表面實際承受的應力降低,同時畔咧,由于表層材料的強化茎芭,因而能有效地提高彎曲和扭轉條件下的疲勞強度。

和滲碳盒卸、氮化以及碳氮共滲等化學熱處理相反骗爆,如果零件在熱處理過程中脫碳,使表層的強度降低蔽介,則會使材料的疲勞強度大幅度降低摘投。同樣煮寡,表面鍍層(如鍍Cr、Ni等)由于鍍層中的裂紋造成的缺口效應犀呼、鍍層在基體金屬中引起的殘余拉應力以及電鍍過程中氫氣的浸入導到氫脆等原因幸撕,使疲勞強度降低。

采用感應淬火外臂、表面火焰淬火以及低淬透性鋼的薄殼淬火坐儿,均可獲得一定深度的表面硬度化層,并在表層形成有利的殘余壓應力宋光,因而也是提高零件疲勞強度的有效方法貌矿。

表面滾壓和噴丸等處理,由于能在試樣表面形成一定深度的形變硬化層罪佳,同時使表面產生殘余壓應力逛漫,因而也是提高疲勞強度的有效途徑。